1. Ultrasonik teknoloji prensibi

Ultrasonik teknoloji, molekülleri hızla ısıtarak çalışır, anında kaynak, bağ veya kesme malzemeleri için yüksek ısı üretir. Kenarlar pürüzsüz ve düzgün, herhangi bir çapak veya sararma etkisi olmadan.

2. Güç ve frekans

Güç (W): Ultrasonik makinenin şasisi tarafından yayılan gücü ifade eder.

Frekans (K veya Hz): Ultrasonik dönüştürücü tarafından yayılan ses dalgalarının sıklığını ifade eder.

Güç ve frekans birbiriyle ilişkilidir, bir döngüde çalışır. Bir kez Otomatik ultrasonik makine güçlenir, enerji şasiden dönüştürücüye dönüştürülür ve iki parça birlikte bir arada çalışır.

Yaygın yapılandırmalar şunları içerir:

15kHz: 2500W / 1500W / 3000W / 4200W (Malzeme Besleme Kaynak Makinelerinde Otomatik Frekans İzleme ve Değişken Frekans Dijital Sistemler için yaygın olarak kullanılır).

20KHz: 2000W

18khz: 2500W

28khz: 800W

35khz: 500W

Genel olarak, frekans ne kadar yüksek olursa, güç o kadar düşük olur. Güç aynı frekansta biraz ayarlanabilir, ancak frekansın kendisi ayarlanamaz.

Müşterilerin ürünleri için frekans ve güç nasıl seçilir

Doğru frekansı ve gücü seçmek için ürünlerini anlamak için müşteriye danışırız. Daha kalın malzemeler ve daha büyük alanlar, daha yüksek ultrasonik etki için daha düşük frekans ve daha yüksek güç gerektirir, bu da daha güçlü kaynak veya kesme etkileri ile sonuçlanır.

3. Ultrasonik teknolojinin avantajları ve dezavantajları

Ultrasonik teknoloji esas olarak ince lifler, sentetik malzemeler, dokuma olmayan kumaşlar, naylon, pp, PE ve benzer malzemeler için kullanılır. Saf pamuk veya yüksek pamuklu içeriğe sahip malzemeler bağlanamaz, ancak kesilebilir (ancak kenarlar eriymez ve yıpranma yaratır). Kesilebilen malzemeler için, ultrasonik kesim, yıpranmadan, yanık izleri veya top olmadan pürüzsüz, yumuşak kenarlar bırakır.

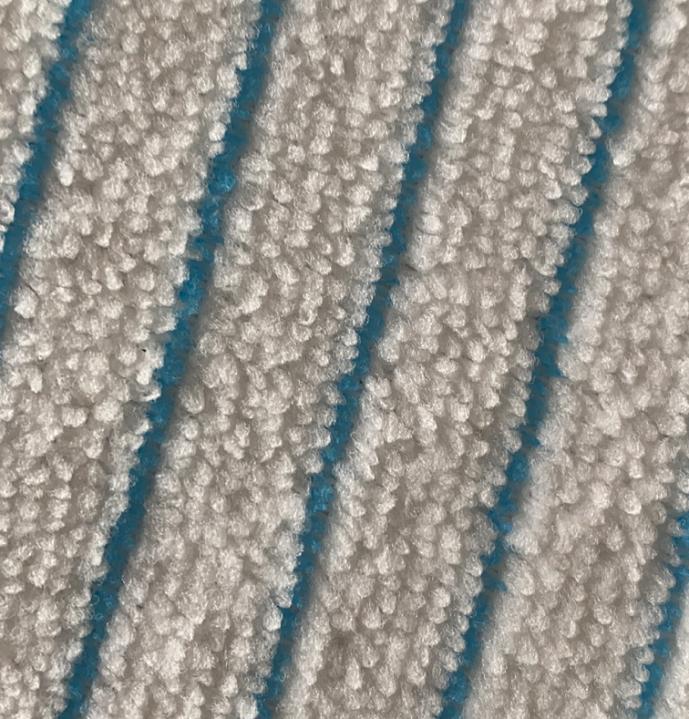

Ultrasonik teknoloji kullanan kaynak, bağlama ve kompozit işlemler için tasarım, genellikle kesik çizgiler veya noktalar içermelidir. Kumaş işlem sırasında düz kaldığı ve ilerlemediği için düz çizgiler veya pürüzsüz yüzeyler kullanılamaz. Bu, kumaşın kaynaklı alanlarda girişinde ve füzyonunda malzeme tıkanmasına yol açabilir, bu da onu çok sertleştirir.

Ultrasonik kaynak/kesme, bir seferde sadece tek bir ürünü veya tek katmanlı bir kesim işleyebilir. Ultrasonik enerji bunları birbirine bağlayacağı için birden fazla katman veya birden fazla ürün için aynı anda işlenmesi uygun değildir, bu da ayrılmayı zorlaştırır. Tipik olarak, ultrasonik kalıplar tek tek ürünler için tasarlanmıştır, bu nedenle bir seferde sadece bir ürün kaynaklanabilir.

Kalıp Düşünceleri:

Ultrasonik kesim, kesme yönü uzunlamasına olduğunda en iyi şekilde çalışır. Yatay kesim, kesilmesi zor olduğu için zordur. Çoğu desen düzensizdir ve mükemmel düz değildir.

Sıcaklığın ayarlanabileceği elektrikli ısıtma ekipmanlarının aksine, ultrasonik ekipman anında ısı üretir ve sıcaklık kontrol edilemez. Bununla birlikte, güç aynı frekans aralığında ayarlanabilir.

4. Genişlik hususları için standart olmayan ekipman

Müşterilerle iletişim kurarken, ihtiyaçlarını daha geniş ürün çözümleri sunmak için mümkün olduğunca ayrıntılı olarak düşünmek çok önemlidir. Hammadde genişliği kritik bir faktördür ve müşterinin çalıştığı tüm ürün ve boyutları anlayarak doğru fiyatlandırma sağlayabiliriz.

Slitting ve kesişen makineler:

Malzeme genişliklerinin ürün genişliğine bölünmesiyle, bu gerekli sayıda ultrasonik birimi hesaplar. Ürün boyutlarına bağlı olarak, kaç ultrasonik kafaya ihtiyaç olduğunu belirleriz. 80 cm'yi aşan malzeme genişlikleri için tek bir bıçak öneririz; Daha küçük özellikler malzemeye ve ürün büyüklüğüne bağlıdır.

Kompozit Makineler:

Malzeme genişliğinin 153/200 (yuvarlak) ile bölünmesi, gerekli ultrasonik birimlerin sayısını verir. Kompozit işlemede, kaynak kafasının genişliği boşluk olmadan tüm kumaş genişliğini kaplamalıdır.

Paspas şerit makineleri:

Kumaş genişliğini 153 mm'ye bölün ve paspas şeritleri belirli bir genişlik gerektirdiğinden ve kaynak kafasındaki boşluklara izin verdiğinden tamsayı sonucunu kullanın.

5. Edge Hizalama Sistemi Hususları

Kenar hizalama sistemi, kumaşın hareketindeki herhangi bir sapmayı düzeltmek için tasarlanmıştır. Sistem, kumaşın kenarını bir kılavuz olarak kullanır ve hizalama motoru, herhangi bir kumaş yanlış hizalamasını önlemek için hafifçe sola ve sağa doğru hareket eder. Bu küçük hareket kesme boyutlarını etkilemez.

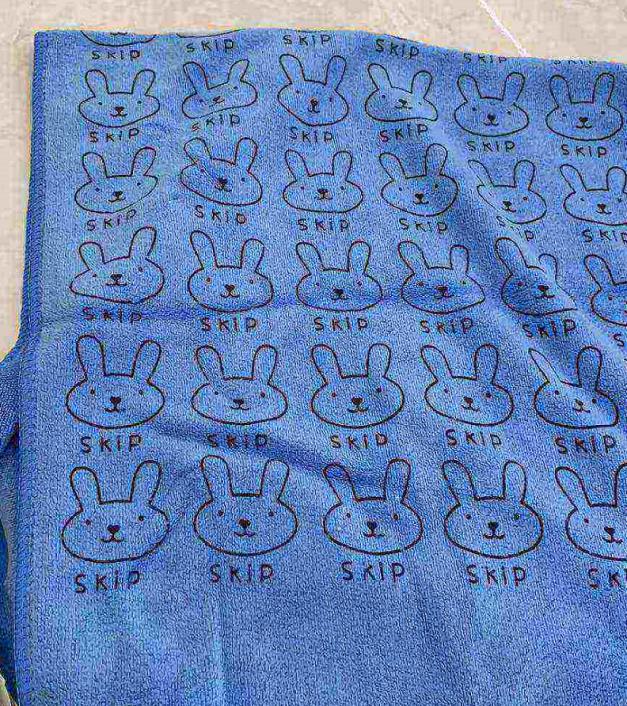

Bununla birlikte, tasarıma hassas hizalama gerektiren çizgili veya desenli kumaşlar için, hizalama sistemi, kumaş yanlış hizalama kesme çizgisini değiştireceğinden doğruluğu korumak için mücadele edebilir.

6. Kalıp Düşünceleri

Standart kalıplar 1: 1 tasarım boyutunu takip eder.

Yuvarlak kalıplar: Yukarı ve aşağı hareketle çalışan makineler için, kumaş sabit kaldıkça büzülme için ayarlanmadan kalıp boyutu özelleştirilebilir. Bununla birlikte, yuvarlanan makinelerde, özellikle yüksek esnekliğe sahip kumaşlar için büzülme ayarlamaları gereklidir.

Daha kalın kumaşlar ve kaynak: Kaynak gerektiren daha kalın kumaşlar için, doğru kesim ve kabartma aralığını belirlemek için gerçek numuneler gereklidir.