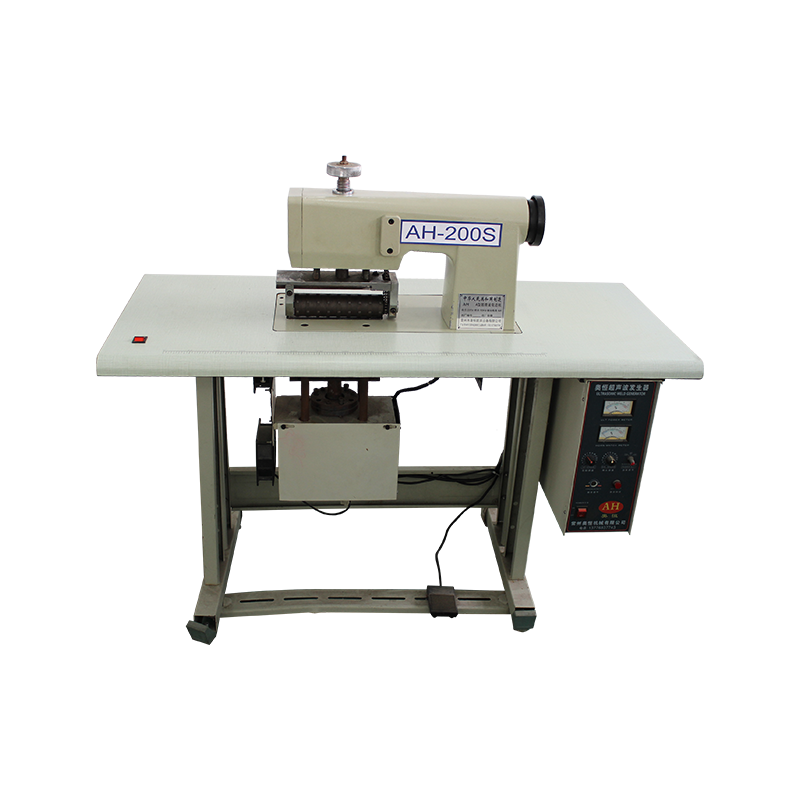

Tekstil ve giyim üretiminin gelişen manzarasında inovasyon, hız, hassasiyet, sürdürülebilirlik ve maliyet verimliliğine duyulan ihtiyaçtan kaynaklanmaktadır. Son yılların en dönüştürücü gelişmeleri arasında ultrasonik dikiş makinesi - geleneksel iğneler, iplikler veya mekanik dikiş kullanmadan kumaşların nasıl birleştirildiğini yeniden tanımlayan bir teknoloji var.

Malzemeleri birbirine bağlamak için birbirine kenetlenen iplik döngülerine dayanan geleneksel dikiş yöntemlerinin aksine, ultrasonik dikiş makineleri, moleküler seviyede termoplastik lifleri kaynaştırmak için yüksek frekanslı titreşim enerjisini kullanır. Bu işlem sadece iplik ve iğneler gibi sarf malzemelerine olan ihtiyacı ortadan kaldırmakla kalmaz, aynı zamanda dikiş bütünlüğünü arttırır, üretim süresini azaltır ve malzeme atıklarını en aza indirirken, temiz, dayanıklı ve estetik olarak rafine bir finiş sağlar.

Bu makale, temel ilkeleri, teknolojik evrim, endüstriyel uygulamaları ve gelecekteki potansiyelini araştırmaktadır. Ultrasonik dikiş makineleri , modern giysi ve teknik tekstil üretiminin yeniden şekillendirilmesinde artan rollerini vurgulamak.

Ultrasonik dikiş nasıl çalışır

Ultrasonik dikiş teknolojisinin merkezinde, tipik olarak 20 kHz ve 40 kHz arasında çalışan yüksek frekanslı akustik enerji prensibi yatmaktadır-insan işitme aralığının ötesinde. Bu enerji, bir sonotrode veya sızdırmazlık çubuğuna bağlanan dönüştürücü olarak bilinen bir cihaz aracılığıyla mekanik titreşimlere dönüştürülür.

Sonotrode ile bir örs arasına kumaş katmanları yerleştirildiğinde, titreşimler malzeme içinde lokalize sürtünme ısısı üretir. Polyester, naylon, polipropilen veya bu polimerleri içeren karışımlar gibi termoplastik bazlı tekstillerde, bu ısı liflerin yumuşamasına ve anlık olarak erimesine neden olur. Uygulanan basınç altında, yumuşatılmış lifler birbirine bağlanır ve soğuduklarında ve katılaştıklarında sürekli, kesintisiz bir eklem oluşturur.

Tüm bu işlem saniyeler içinde gerçekleşir ve uygulamaya bağlı olarak değişen dikiş genişlikleri, kalınlıklar ve bağlanma kuvvetleri elde etmek için tam olarak kontrol edilebilir.

Geleneksel dikiş yöntemlerine göre avantajlar

Mekanikten ultrasonik dikişe geçiş, beraberinde bir dizi operasyonel ve nitel fayda getiriyor:

İplik gerekmez: Makaralara, iğnelere ve gerilim ayarlarına bağımlılığı ortadan kaldırır, bakım ve kesinti süresini azaltır.

Daha hızlı üretim hızları: Dikiş oranları, iplikleme ve döngü mekanizmalarının olmaması nedeniyle geleneksel dikiş makinelerininkini aşabilir.

Temiz, Kesintisiz Kenarlar: Performans aşınması, tıbbi tekstiller ve tek kullanımlık giysiler için ideal olan pürüzsüz, yıpranmaya dayanıklı dikişler üretir.

Gelişmiş dikiş gücü: Ultrasonik kaynak yoluyla oluşturulan bağlar, özellikle sentetik kumaşlarda dikişli dikişlere kıyasla genellikle üstün gerilme mukavemeti gösterir.

Azaltılmış Malzeme Atık: Hassas bağlama, daha sıkı dikiş ödeneklerine izin vererek kumaş kullanımını en üst düzeye çıkarır.

Geliştirilmiş hijyen ve güvenlik: özellikle gevşek ipliklerin veya tiftiklerin kabul edilemez olduğu sağlık ve temiz oda üretimi gibi steril ortamlarda faydalıdır.

Bu avantajlar ultrasonik dikiş, dayanıklılık, temizlik ve estetik arıtmanın çok önemli olduğu endüstriler için çok uygun hale getirmektedir.

Endüstrilerdeki uygulamalar

Ultrasonik dikiş makineleri, her biri ultrasonik bağlanmanın benzersiz özelliklerinden yararlanan çoklu sektörlerde çok çeşitli uygulamalar bulmuştur:

1. Giyim üretimi

Uzatılabilir, esnek dikişlerin gerekli olduğu spor giyim, mayo ve aktif giyim üretiminde yaygın olarak kullanılır. Markalar, bu teknolojiyi, sürtünme veya yıpranmadan vücutla hareket eden giysiler oluşturmak için kullanır.

2. Tıbbi ve koruyucu aşınma

Sterillik ve dikiş bütünlüğünün kritik olduğu cerrahi önlük, maskeler, eldivenler ve izolasyon kıyafetlerinin üretiminde integral. Ultrasonik bağlanma sızdırmaz contalar sağlar ve lif dökülmesini önler.

3. Tek kullanımlık ürünler

Elastik bağlanma ve su geçirmez sızdırmazlığın gerekli olduğu çocuk bezi, sıhhi ürünler ve yetişkin inkontinans aşınması montajında yaygın olarak kullanılır.

4. Teknik tekstil

Yüksek mukavemetli, tutarlı bağların gerekli olduğu hava yastıkları, filtrasyon membranları, jeotekstiller ve kompozit takviyeler üretiminde uygulanır.

5. Otomotiv iç mekanlar

Sentetik olmayan wovens ve kaplamalı kumaşlardan yapılmış koltuk kapakları, tavan döşemeleri ve iç döşeme bileşenlerini birleştirmek için kullanılır.

Bu uygulamaların her biri, ultrasonik dikişin çeşitli fonksiyonel ve estetik talepleri karşılamada uyarlanabilirliğini göstermektedir.

Akıllı üretim ve otomasyonla entegrasyon

Tekstil endüstrisi endüstri 4.0'ı ve dijital üretimi benimsediğinden, ultrasonik dikiş makineleri giderek otomatik iş akışlarına ve akıllı kontrol sistemlerine entegre edilmektedir. Bunlar şunları içerir:

Programlanabilir bağlanma parametreleri: Operatörler, dikişleri belirli kumaş türlerine ve kalınlıklara göre uyarlamak için dokunmatik arayüzler aracılığıyla frekans, basıncı ve bekleme süresini ayarlayabilir.

CAD/CAM sistemleriyle entegrasyon: Dijital desenlerin minimum manuel müdahale ile fiziksel dikişlere doğrudan çevrilmesini sağlar.

Gerçek zamanlı kalite izleme: Makineye gömülü sensörler, bağlama mukavemeti veya dikiş genişliğindeki tutarsızlıkları algılar ve anında düzeltici eylem sağlar.

Robotik destekli kullanım: Robotik kollarla eşleştirilmiş, ultrasonik dikiş üniteleri kavisli veya üç boyutlu yüzeylerde karmaşık birleştirme işlemleri gerçekleştirebilir.

Bu tür entegrasyon sadece tekrarlanabilirliği ve tutarlılığı geliştirmekle kalmaz, aynı zamanda moda ve teknik tekstillerde büyüyen bir eğilim olan kitle özelleştirmesini de destekler.

Sürdürülebilirlik ve çevresel etki

Ultrasonik dikişin en zorlayıcı yönlerinden biri, sürdürülebilir üretim uygulamalarıyla uyumudur:

İplik ve iğnelerin ortadan kaldırılması: Petrol bazlı ipliklere olan güveni azaltır ve iğne bertarafı ile ilişkili atığı azaltır.

Daha düşük enerji tüketimi: Geleneksel dikiş hatlarına kıyasla, ultrasonik makineler daha kısa döngü süreleri ve daha az hareketli parça nedeniyle birim çıkışı başına daha az güç tüketir.

Malzeme Verimliliği: Daha sıkı dikiş yapısı, giysi başına daha az kumaş gerekli olduğu anlamına gelir, bu da aşırı üretim ve tekstil atıklarının azalmasına katkıda bulunur.

Geri Dönüştürülebilirlik: Ultrasonik olarak bağlı dikişler iplik gibi yabancı maddeler içermediğinden, tüketici sonrası giysilerin daha kolay geri dönüşümünü kolaylaştırırlar.

Bu çevresel faydalar, özellikle markalar karbon ayak izlerini azaltmaya ve daha katı düzenlemelere uymaya çalıştıkça, eko-bilinçli üretim stratejilerinin önemli bir kolaylaştırıcısı olarak ultrasonik dikiş konumlandırıyor.

Zorluklar ve düşünceler

Birçok avantajına rağmen, ultrasonik dikiş evrensel olarak uygulanamaz. Bu teknolojiyi benimserken belirli sınırlamalar dikkate alınmalıdır:

Malzeme uyumluluğu: Sadece termoplastik veya ısı reaktif lifleri ultrasonik bağa iyi yanıt verir. Pamuk veya yün gibi doğal lifler, etkili kaynaklar elde etmek için sentetik malzemelerle harmanlanmayı gerektirir.

İlk Yatırım Maliyeti: Yüksek performanslı ultrasonik dikiş makineleri geleneksel dikiş ekipmanlarından daha pahalı olabilir, ancak uzun süreli tasarruflar genellikle masrafı haklı çıkarır.

Operatör eğitimi: Malzeme özellikleri, makine ayarları ve bağlanma sonuçları arasındaki etkileşimi anlayan yetenekli personel gerektirir.

Gürültü seviyeleri: Genel olarak güvenli olmasına rağmen, bazı ultrasonik makineler büyük ölçekli tesislerde ses yalıtımı veya koruyucu dişli gerektirebilecek yüksek perdeli sesler yayar.

Üreticiler, ultrasonik dikişin üretim hedefleri ve malzeme spesifikasyonlarıyla uyumlu olup olmadığını belirlemek için bu faktörleri dikkatlice değerlendirmelidir.

Gelecekteki gelişmeler ve ortaya çıkan eğilimler

İleriye baktığımızda, ultrasonik dikiş teknolojisinin yeteneklerini daha da genişletmek için çeşitli yenilikler hazırlanmaktadır:

Çok katmanlı bağlanma: Yapısal karmaşıklığı ve işlevselliği arttırmak için çoklu kumaş tabakalarının eşzamanlı bağlanmasını araştırın.

Hibrit Sistemler: Tek bir iş istasyonunda çok işsiz entegrasyon için ultrasonik bağın lazer kesimi veya nakış ile birleştirilmesi.

Biyolojik olarak parçalanabilir polimer entegrasyonu: Dairesel ekonomi girişimlerini desteklemek için ultrasonik kaynak ile uyumlu biyo bazlı termoplastiklerin geliştirilmesi.

Giyilebilir elektronik entegrasyonu: İletken lifleri veya sensörleri doğrudan akıllı giyim uygulamaları için ultrasonik olarak bağlı dikişlere gömmenin yollarını keşfetmek.

Bu gelişmeler, daha akıllı, daha temiz ve daha uyarlanabilir tekstil üretimine doğru daha geniş bir hareketi yansıtıyor - bir ultrasonik dikişin merkezi ve gelişen bir rol oynadığı .