Ultrasonik kaynak, termoplastikleri ve mikrofiber kumaşları yüksek frekanslı titreşimler, sürtünme ısısı ve basınç yoluyla birleştirmek için endüstrilerde kullanılan son teknoloji bir tekniktir. Teknolojinin kendisi inanılmaz hız ve verimlilik sunarken başarısı büyük ölçüde süreçte yer alan takımlara ve fikstürlere bağlıdır. Hassas hizalama ve eşit basınç uygulaması olmadan, en gelişmiş kaynak sistemleri bile tutarsız veya zayıf kaynaklar üretebilir ve bu da otomotiv parçaları, elektronik veya tıbbi cihazlar gibi kritik uygulamalarda potansiyel arızalara yol açabilir. Ne tür takımların ve fikstürlerin gerekli olduğunu anlamak, güçlü, güvenilir bir bağ ile ödün verilmiş bir bağ arasındaki tüm farkı yaratabilir.

Tartışırken ultrasonik kaynak makineleri Aletleme genellikle iki kritik bileşene atıfta bulunur: boynuz (veya sonotrot) ve örs (veya fikstür). Bu bileşenler, ultrasonik titreşimlerin iş parçalarına iletilmesinden ve kaynak işlemi sırasında bunların düzgün şekilde hizalanmasını ve doğru basınç altında tutulmasını sağlamaktan sorumludur. Bu aletlerin tasarımı ve hassasiyeti, kaynakların kalitesi açısından hayati öneme sahiptir.

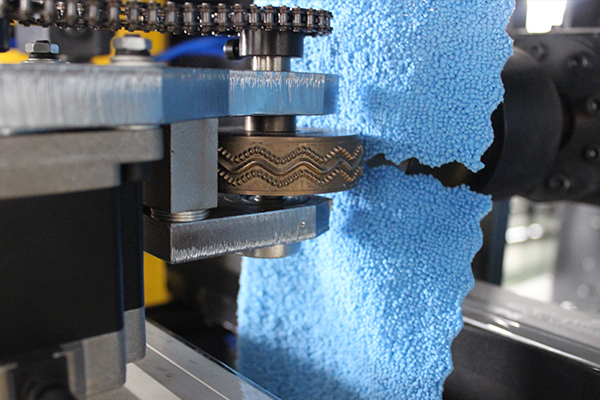

Korna, ultrasonik kaynak işleminde en önemli unsurlardan biridir. Kaynak yapılan iş parçasının şekline ve malzemesine uyacak şekilde özel olarak tasarlanmıştır. Titanyum veya alüminyum gibi dayanıklı malzemelerden yapılmış olan korna, ultrasonik enerjiyi parçalara ileterek kaynağın meydana geldiği arayüzde lokal ısınmaya neden olur. Ancak kornanın tasarımında frekans, genlik ve malzeme sertliği gibi faktörler dikkate alınmalıdır. Örneğin, yanlış tasarlanmış bir korna, titreşimlerin eşit olmayan şekilde dağılmasına ve dolayısıyla kaynak kalitesinin düşmesine neden olabilir. Çoğu durumda, boynuzun şekli, kaynak yapılan parçanın dış hatlarına yakından uymalı, eşit temas ve verimli enerji aktarımı sağlamalıdır. Çok sert veya yanlış ayarlanmış kornalar, yanlış bölgelere aşırı kuvvet veya titreşim uygulayarak hassas parçalara bile zarar verebilir.

Kaynak sırasında iş parçasını sağlam bir şekilde yerinde tutan örs veya fikstür de aynı derecede önemlidir. Doğru fikstürleme hayati öneme sahiptir çünkü kaynak sırasındaki herhangi bir yanlış hizalama, hareket veya uygunsuz basınç dağılımı eksik bağlantıya veya zayıf kaynaklara yol açabilir. İyi tasarlanmış bir fikstür destek sağlar ve parçaların kaynak işlemi boyunca mükemmel şekilde hizalanmasını ve sabit kalmasını sağlar. Bu, özellikle en ufak bir yanlış hizalamanın bile işlevsel arızalara yol açabileceği karmaşık veya çok parçalı montajlar için önemlidir. Fikstürler genellikle parçanın geometrisine göre uyarlanır ve tutarlı kaynaklar oluşturmak için bağlantı alanı boyunca basıncı eşit şekilde uygulayacak şekilde tasarlanmıştır.

Fikstürlemede en kritik faktörlerden biri basınç uygulamasıdır. Ultrasonik kaynak sırasında, birleştirilen malzemeler, işlem boyunca parçaların yakın temas halinde olmasını sağlamak için basınca tabi tutulur. Fikstür, özellikle ince veya hassaslarsa, parçaları deforme etmeden eşit basıncı koruyacak kadar sağlam olmalıdır. Çok fazla basınç uygulanırsa aşırı malzeme akışına yol açabilir ve hatta parçalara zarar verebilir. Tersine, çok az basınç, kaynakların zayıf veya eksik olmasına neden olabilir. Hassas fikstürleme, iş parçası yüzeyine tutarlı bir kuvvet uygulayarak ve ultrasonik titreşimler tarafından üretilen enerjinin kaynak bağlantısında yoğunlaşmasını sağlayarak bu sorunların önlenmesine yardımcı olur.

Ultrasonik kaynak fikstürlerinde bir diğer önemli husus malzeme uyumluluğudur. Armatürde kullanılan malzemeler, ultrasonik enerjinin karışmasını önlemek için dikkatli seçilmelidir. Bazı metaller gibi bazı malzemeler ultrasonik dalgaları emebilir veya yansıtabilir, bu da kaynak işleminin etkinliğini azaltabilir. Bu nedenle armatürler genellikle sertleştirilmiş çelik veya ultrasonik enerji iletimini etkilemeden prosesin stresine dayanabilen spesifik polimerler gibi reaktif olmayan malzemelerden yapılır. Bazı durumlarda fikstür tasarımı, kaynak işlemi sırasında oluşan ısıyı yönetmek ve kaynak yapılan parçaların aşırı ısınmasını veya bozulmasını önlemek için soğutma kanalları veya ısı emiciler gibi özellikleri de içerebilir.

Doğru fikstürlemenin yanı sıra takım hizalaması da başarılı kaynakların elde edilmesinde önemli bir rol oynar. Ultrasonik enerjinin tam olarak ihtiyaç duyulan yere uygulanmasını sağlamak için kornanın armatürle hizalanması gerekir. Yanlış hizalama, enerjinin eşit olmayan dağılımına neden olarak kaynakların zayıflamasına veya parçaların hasar görmesine neden olabilir. Birçok ultrasonik kaynak makineleri kaynak başlamadan önce kornanın ve fikstürün mükemmel şekilde hizalanmasını sağlamak için hassas hizalama sistemleri ve sensörlerle donatılmıştır. Ancak bu, üretim çalışmaları sırasında herhangi bir yanlış hizalamayı önlemek için takımların dikkatli bir şekilde kalibre edilmesini ve bakımını gerektirir.

Daha gelişmiş uygulamalarda, ultrasonik kaynak işleminin hızını ve doğruluğunu artırmak için otomatik takımlama ve fikstürleme sistemleri kullanılır. Bu sistemler, karmaşık parça geometrilerini ele alacak şekilde tasarlanmıştır ve farklı boyutlardaki veya şekillerdeki iş parçalarına uyacak şekilde takımları otomatik olarak ayarlayabilir. Otomatik sistemler ayrıca konumlandırma ve basınç uygulamasında insan hatasını azaltmaya yardımcı olarak daha tutarlı ve güvenilir kaynaklar sağlar. Yüksek hacimli üretim ortamları için otomatik fikstürleme sistemleri; hız, tekrarlanabilirlik ve genel üretim verimliliği açısından önemli avantajlar sunar.